De Efluentes a Agua Recuperada

Planta de Reúso para Consumo en Procesos Internos

Desafío

La gestión sostenible del agua es una prioridad en industrias de alto consumo hídrico, como la de bebidas, debido a la escasez de recursos, la presión regulatoria y las demandas de prácticas responsables. Esto ha llevado a explorar fuentes no convencionales, como el reúso de efluentes tratados mediante ultrafiltración y ósmosis inversa, que optimizan procesos, reducen costos y favorecen la sostenibilidad.

Coca Cola Andina, una de las mayores embotelladoras de la región, planteó la necesidad de implementar un sistema que permitiera aprovechar los efluentes generados en su planta industrial de Córdoba. El objetivo principal era obtener agua de alta calidad para aplicaciones industriales específicas, reduciendo la dependencia de fuentes de agua subterránea.

El desafío inicial radicaba en diseñar y operar un sistema de reúso capaz de manejar las variaciones en la calidad del efluente, derivadas de problemas operativos en las etapas previas del tratamiento. Esto resultó en un incremento significativo en los niveles de sólidos suspendidos, materia orgánica y alcalinidad, lo que aumentó la complejidad del tratamiento.

Descripción del Proceso

Para abordar los desafíos, Fluence diseñó un esquema de tratamiento avanzado con capacidad de producir un caudal de 1.128 m³/d de agua de reúso, alcanzando una calidad de agua con una conductividad inferior a 100 µS/cm. Este diseño se desarrolló bajo los principios del esquema Full Advanced Treatment de la EPA, garantizando un tratamiento completo y eficiente. Las etapas de consumo consideradas incluyen: suministro de agua para Servicios Generales (SSGG), Servicios Auxiliares (SSAA) y Lavadoras.

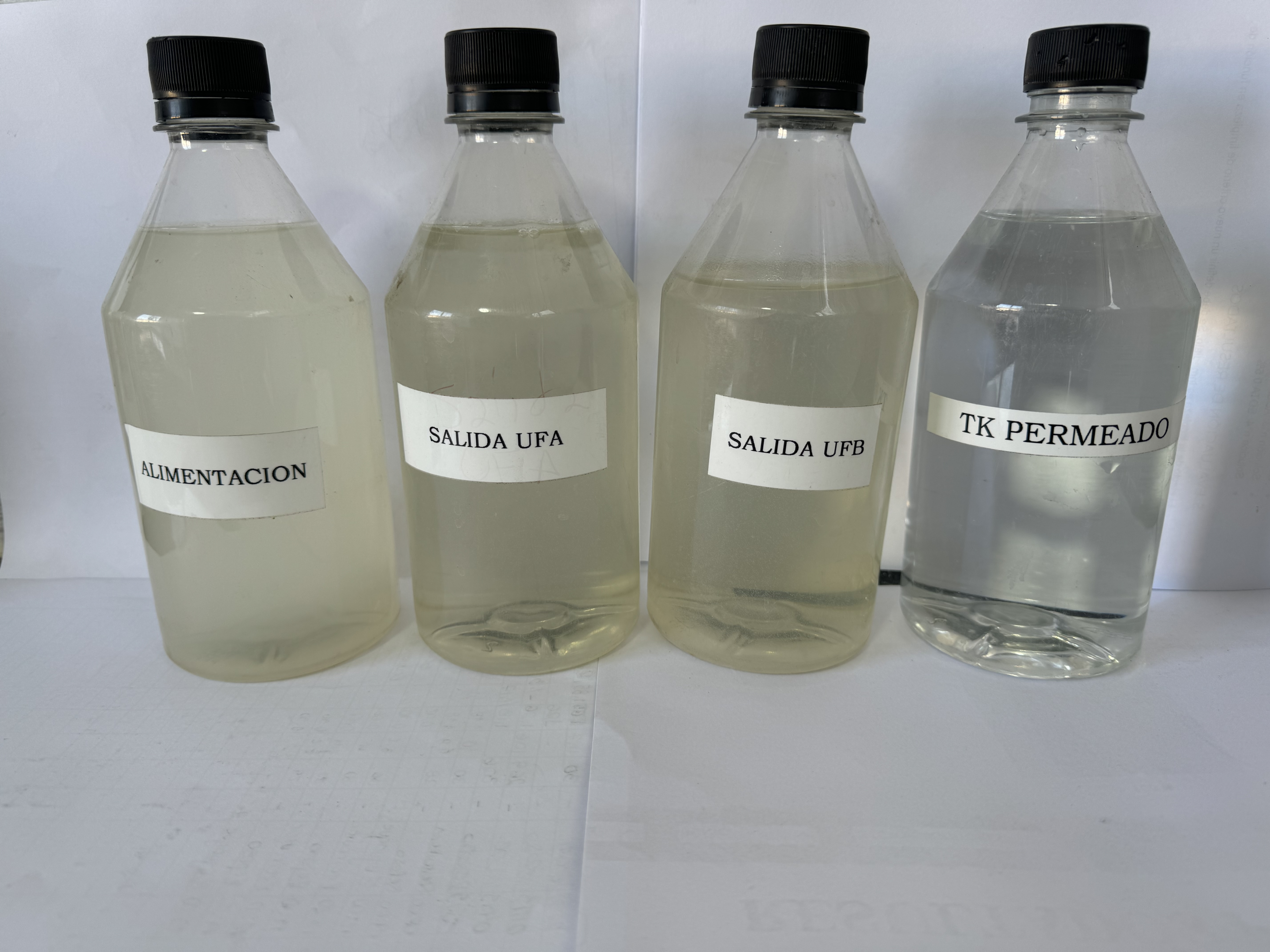

En primer lugar, el efluente se sometió a un proceso de Ultrafiltración (UF), diseñado para eliminar sólidos suspendidos, reducir la carga microbiológica y producir un efluente con un Índice de Densidad de Suciedad (SDI) inferior a 3, adecuado para la etapa posterior de Ósmosis Inversa (OI). En esta etapa, también se incluyó un sistema de filtración gruesa para proteger las membranas de UF de sólidos de mayor tamaño. Cabe destacar que, al ingresar a la planta, el efluente proviene de un tratamiento secundario que cumple con calidad de vertido.

Posteriormente, el efluente ultrafiltrado ingresó al sistema de OI, que redujo de manera significativa las sales y otras impurezas disueltas, garantizando un producto con bajos niveles de TDS y una calidad apta para el uso industrial. Adicionalmente, se implementó un sistema de desinfección UV en una de las líneas de OI, lo que permitió evaluar su efectividad en la prevención del biofouling.

Por último, el proyecto incluyó una etapa de desinfección final con luz UV y una futura incorporación de ozonización, diseñada para asegurar un control microbiológico más riguroso.

En esta planta se implementó el sistema de Monitoreo Remoto TAMI proporcionado por Fluence, que permite supervisar de forma digital los sistemas de tratamiento y reúso de agua y efluentes, garantizando su funcionamiento óptimo y facilitando la gestión del mantenimiento predictivo y preventivo a distancia. Con el sistema de monitoreo remoto, se puede acceder a la información operativa de la planta a través de una plataforma web personalizada.

Ingeniería de Detalle y Características Constructivas

El proyecto de Reúso de Efluentes tratados se desarrolló con un enfoque integral que incluyó ingeniería de diseño, fabricación y pruebas de aceptación en fábrica (FAT) para garantizar la calidad y funcionalidad de los equipos antes de su instalación, minimizando las actividades en sitio.

Su configuración 2+1, que incluye dos líneas operativas iniciales y una línea adicional de redundancia, permite cubrir el 100% de la demanda con solo dos trenes en operación, asegurando continuidad ante tareas de mantenimiento o limpiezas químicas. Este modularidad facilita futuras ampliaciones y adapta la planta a cambios en la demanda de caudal o calidad del agua recuperada.

Todos los equipos están construidos en acero inoxidable y materiales resistentes a la corrosión, optimizando su durabilidad y rendimiento en condiciones industriales exigentes. Además, los equipos de Ósmosis Inversa cumplen con un estándar sanitario, utilizando cañerías en acero inoxidable AISI 304 con soldadura sanitaria y conexiones tipo clamp, minimizando puntos muertos para prevenir riesgos microbiológicos. Las líneas de interconexión y equipos auxiliares, como las de Ultrafiltración y limpiezas químicas, están construidas en PVC para optimizar costos sin comprometer la calidad microbiológica del agua producida.

Impacto Operativo y Ajustes Realizados

Durante la operación inicial, las condiciones del efluente influyeron significativamente en los parámetros de diseño. La etapa de ultrafiltración (UF) enfrentó altos niveles de turbidez (>400 NTU) y sólidos suspendidos, lo que ocasionó un ensuciamiento frecuente de las membranas, incluso con flujo reducido y limpiezas químicas preventivas. A pesar de estas condiciones críticas, las limpiezas semanales permitieron restaurar consistentemente la capacidad de filtración (~20 m³/h), manteniendo un SDI < 3 en el agua tratada y logrando una recuperación de 80-90%, inferior al 95% del diseño. La producción se redujo a un 10% del volumen planificado, alcanzando entre 4.000 y 5.000 m³/mes, influenciada por el menor caudal de efluente y la disponibilidad limitada de equipos. Estas medidas garantizaron una operación controlada, demostrando la resiliencia de las membranas de UF en escenarios desfavorables.

En la Ósmosis Inversa (OI), la acumulación de materia orgánica y biofouling incrementó los costos operativos y redujo la disponibilidad de la planta. Los filtros de 5 micrones debieron reemplazarse cada tres días, y las limpiezas químicas (CIP) en las membranas se realizaron cada dos semanas para mitigar el diferencial de presión (deltaP). Sin embargo, se mantuvo una producción constante de 15 m³/h de agua recuperada. La incorporación de biocidas como Genesol 30 en modo “shock” demostró ser eficaz, extendiendo los intervalos entre limpiezas y reduciendo el deltaP, especialmente en el tren tratado con biocida. Tras la restauración del tratamiento biológico, se observó una mejora general en la operación, con caudales más altos y menor ensuciamiento de las membranas.

Conclusiones

La implementación de este proyecto de reúso de efluentes industriales tratados demostró ser una solución eficiente y sostenible para Coca Cola Andina. A pesar de las dificultades técnicas y operativas, el sistema diseñado por Fluence permitió alcanzar los objetivos de calidad de agua, cumpliendo con los parámetros requeridos para diversas aplicaciones industriales.

La Planta de Reúso redujo significativamente la huella hídrica de la empresa, alineándose con los objetivos de sostenibilidad y fortaleciendo su liderazgo en la gestión responsable del agua.

Además, este proyecto resaltó la importancia de la flexibilidad en el diseño y operación de plantas de tratamiento de agua, adaptándose a variaciones significativas en las características del efluente tratado. Al integrar tecnologías avanzadas como la Ultrafiltración, Ósmosis Inversa y desinfección UV, Fluence reafirma su compromiso con soluciones innovadoras y sostenibles en el ámbito del tratamiento de agua.

DETALLES DEL PROJECTO

UBICACIÓN

Córdoba, Argentina

CLIENTE

Coca Cola Andina

SOLUCIÓN

Planta de reúso de agua industrial para consumo en procesos industriales con Sistema de Monitoreo TAMI

TECNOLOGÍA

Ultrafiltración, Ósmosis Inversa, Radiación UV